在構建現代化智能工廠的進程中,無線數據采集與設備利用率可視化解決方案是實現透明化、精益化生產的關鍵一環。從設備層采集的海量原始數據到最終形成直觀、可決策的可視化儀表板,其間的數據處理環節是整個方案的“大腦”與“心臟”,決定了解決方案的成敗與價值。

一、數據采集與匯聚:全要素、實時化

數據處理的第一步始于采集。智能工廠通過部署在設備上的各類傳感器(如振動、溫度、電流傳感器)、PLC控制器、數控系統以及RFID、條碼等,以無線通信技術(如5G、Wi-Fi 6、LoRa)為骨干,實時采集設備狀態、生產進度、能耗、質量參數等全要素數據。此階段的核心在于確保數據的完整性、準確性與時效性。邊緣計算網關在此扮演重要角色,能在網絡邊緣對數據進行初步的清洗、過濾和協議轉換,減輕中心系統的壓力,并保障在斷網情況下的本地暫存與續傳。

二、數據清洗與標準化:去偽存真,統一語言

采集到的原始數據往往包含噪聲、異常值、缺失值及格式不統一等問題。數據處理層需執行嚴格的清洗規則:

- 異常值處理:基于統計學方法或業務規則,識別并剔除因傳感器故障或干擾產生的無效數據。

- 缺失值填補:采用插值、前后值填充或基于機器學習的預測方法,保證數據序列的連續性。

- 數據標準化與歸一化:將來自不同品牌、型號設備的數據,通過統一的物聯網協議(如OPC UA、MQTT)和數據模型進行映射與轉換,形成工廠內通用的“數據語言”,為后續分析奠定基礎。

三、數據建模與計算:核心指標的提煉

這是將原始數據轉化為業務洞察的核心環節,尤其對于設備利用率(OEE)等關鍵指標:

- 事件識別:通過狀態編碼或算法模型,從連續的狀態數據流中精確識別設備的“運行”、“待機”、“停機”、“故障”等事件,并記錄其起止時間。這是計算時間利用率的基石。

- OEE計算:基于事件數據,自動計算設備綜合效率OEE及其三大構成要素:

- 時間開動率 = (運行時間 / 計劃負荷時間) × 100%

- 性能開動率 = (理論節拍×生產數量 / 運行時間) × 100%

- 合格品率 = (合格品數量 / 生產總數量) × 100%

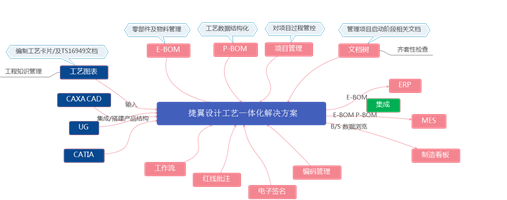

- 關聯與聚合:將設備狀態數據與生產訂單、物料信息、人員班次等上下文數據進行關聯,實現從單臺設備到產線、車間乃至全廠的多維度、多層級指標聚合與分析。

四、數據存儲與管理:分層架構,高效存取

處理后的數據需根據其用途進入不同的存儲層:

- 實時/時序數據庫:用于存儲高頻率、帶時間戳的設備狀態流數據,滿足實時監控與預警對低延遲查詢的需求。

- 數據湖/數據倉庫:存儲結構化的業務指標數據、歷史聚合數據以及非結構化的日志、圖像數據,支撐歷史趨勢分析、深度挖掘和報表生成。

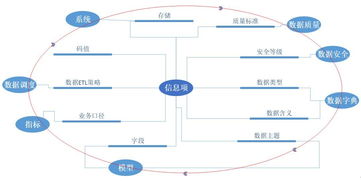

- 數據模型管理:建立統一的設備數據模型、資產模型和業務指標模型,確保數據口徑一致,并支持靈活的維度鉆取與切片分析。

五、數據可視化與分析:洞察驅動決策

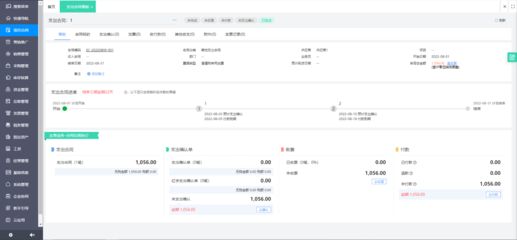

經過前述步驟處理的標準化、指標化數據,最終通過可視化引擎賦能業務:

- 實時監控看板:動態展示全廠、產線、單臺設備的實時狀態(如運行、報警)、當前OEE、產量等,實現生產現場透明化。

- 歷史趨勢分析:通過折線圖、柱狀圖等展示設備利用率、故障率、能耗等指標的長周期變化趨勢,定位性能瓶頸。

- 根因分析:當利用率低下時,可下鉆查看具體的停機原因分布(如計劃停機、故障停機、物料等待)、故障歷史記錄及相關工藝參數,輔助快速定位問題根源。

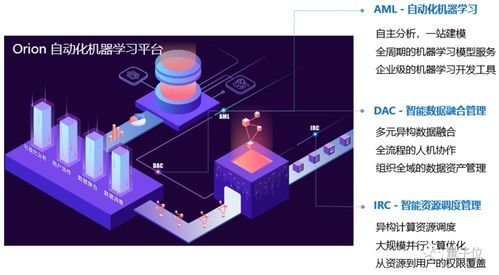

- 預測性洞察:基于歷史數據,利用機器學習算法構建預測模型,對設備潛在故障、性能衰退進行預警,實現從被動響應到主動維護的轉變。

結論

智能工廠無線數據采集與可視化解決方案的價值,絕非僅僅在于“看見”數據,更在于通過一套嚴密、高效、智能的數據處理流程,將原始的比特流轉化為驅動設備效能提升、生產決策優化的核心資產。強大的數據處理能力,是連接物理設備與數字孿生、實現真正智能制造的核心紐帶,它確保了可視化所呈現的每一個百分比、每一條曲線,都真實、準確且充滿洞察力,從而為工廠的持續改善與卓越運營提供不竭動力。