在工業4.0浪潮與“中國制造2025”戰略的驅動下,智能制造已成為制造業轉型升級的核心路徑。數字化智能工廠作為其核心載體,正引領著生產模式的深刻變革。其中,制造執行系統(MES)作為連接企業計劃層與車間控制層的關鍵中樞,其規劃與建設質量直接決定了智能工廠的運行效能。本文將系統解讀數字化智能工廠中MES的規劃建設方案,并著重探討其不可或缺的基石——強大的存儲支持服務。

一、MES:智能工廠的“神經系統”與核心引擎

制造執行系統(MES)是一個面向車間的實時信息系統。它通過信息傳遞,對從訂單下達到產品完成的整個生產過程進行優化管理。在數字化智能工廠的藍圖中,MES扮演著“神經系統”的角色,負責收集、處理、分發生產現場的海量數據,并驅動設備、物料、人員協同作業,實現生產過程的透明化、可控化和智能化。

一個成功的MES規劃建設方案,通常涵蓋以下核心模塊與目標:

- 生產調度與管理:依據高級計劃排程(APS)結果,動態調度生產任務,優化資源利用。

- 工序詳細調度:在有限資源約束下,生成精確到設備、分鐘級的作業指令。

- 生產狀態跟蹤:實時采集設備狀態、在制品位置、工時、質量數據,實現全程追溯。

- 物料與倉儲管理:跟蹤物料流轉,實現準時配送(JIT),降低庫存成本。

- 質量管理:集成SPC(統計過程控制),實現從原材料到成品的全鏈條質量管控。

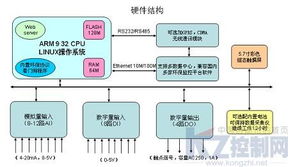

- 設備互聯與績效管理:通過工業物聯網(IIoT)連接設備,分析OEE(整體設備效率),指導維護決策。

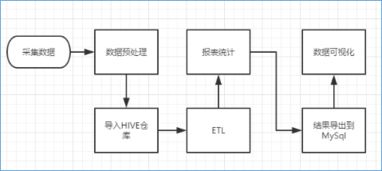

- 數據分析與決策支持:將生產數據轉化為洞察,支持持續改進與科學決策。

二、MES規劃建設方案的關鍵路徑

規劃建設一個與企業戰略匹配、具備可擴展性的MES系統,需要遵循科學的路徑:

第一階段:現狀診斷與頂層設計

深入調研企業現有業務流程、設備自動化水平、數據基礎及IT架構。明確MES建設的戰略目標(如提升效率、縮短交付周期、提高質量一致性等),并制定與ERP、PLM、SCADA等系統集成的頂層架構藍圖。

第二階段:方案設計與選型

基于業務需求,設計詳細的MES功能模塊、數據模型和業務流程。根據行業特性(如離散制造、流程工業)、生產復雜度和預算,選擇是定制開發、購買成熟產品,還是采用平臺化可配置方案。此時需充分考慮系統的開放性、兼容性與未來擴展能力。

第三階段:分步實施與集成

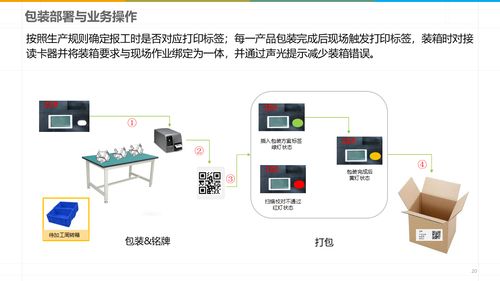

采用“整體規劃,分步實施”的策略,通常從核心車間或關鍵產線試點開始。重點攻克數據采集(通過PLC、傳感器、RFID等)、系統集成(與ERP的數據雙向同步)等關鍵技術點,確保信息流無縫貫通。

第四階段:運維優化與持續改進

系統上線后,建立專業的運維團隊,持續監控系統性能,依據生產實際反饋優化流程。利用MES積累的數據,不斷驅動生產模式的精益化與智能化升級。

三、存儲支持服務:MES穩定高效運行的基石

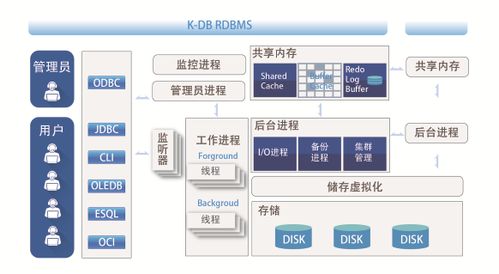

MES處理的是高頻、海量、多結構的實時生產數據(如設備狀態日志、工藝參數、圖像質檢數據等)。這些數據的可靠性、可用性與高性能訪問,是MES發揮價值的根本前提。因此,專業的存儲支持服務不再是后臺保障,而是MES規劃中必須前置考慮的戰略組成部分。

1. 存儲架構設計

需根據數據熱度(熱數據、溫數據、冷數據)設計分層存儲架構。高頻訪問的實時生產數據需部署在高性能的全閃存陣列上,以確保毫秒級響應;歷史查詢數據可存放于大容量的混合存儲或分布式存儲中;長期歸檔數據則可遷移至成本更低的磁帶庫或對象存儲。

2. 高性能與高并發保障

MES的數據寫入和查詢并發量極高。存儲系統必須提供極高的IOPS(每秒讀寫次數)和吞吐量,并支持橫向擴展,以應對未來數據量的增長和更多終端設備的接入。

3. 極高的可靠性與可用性

生產數據是企業的核心資產。存儲系統需具備企業級的可靠性,如雙活/多活數據中心架構、RAID保護、快照、克隆等技術,確保數據零丟失,業務連續不中斷。

4. 數據管理與智能服務

現代存儲支持服務應包含數據生命周期管理、自動分層、壓縮去重等功能,以優化存儲成本。更進一步,可與數據分析平臺對接,直接為上層的大數據分析和AI模型訓練提供高質量的數據湖底座。

5. 安全與合規

必須建立從物理到邏輯的全面數據安全防護,包括加密、訪問控制、防勒索病毒等,并滿足行業特定的數據留存與審計合規要求。

###

數字化智能工廠的建設是一項系統工程,MES作為其中的“智慧大腦”,其成功離不開前瞻性的規劃和穩固的數據基礎設施。將MES的規劃建設方案與強大的存儲支持服務進行一體化設計與部署,如同為智能工廠構建了強健的“軀體”與“血液系統”。只有這樣,才能確保海量生產數據流暢、安全地匯聚、處理與增值,最終驅動制造企業實現真正的敏捷、高效與智能化運營,在激烈的市場競爭中贏得先機。